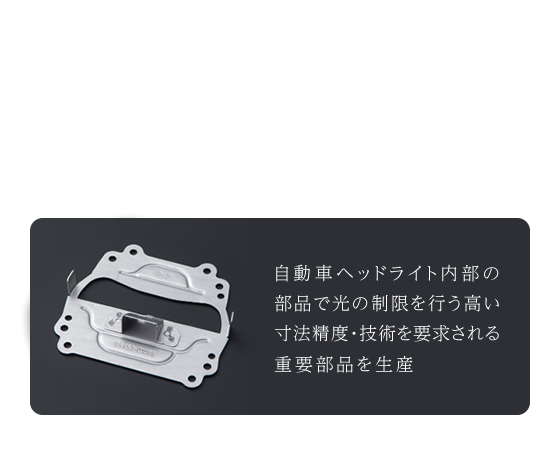

金属プレス加工において、当社が主に取り扱う自動車電装部品は、近年LED化が進み、複雑な形状、低コスト、高品質、そして短納期といった付加価値が市場から求められています。当社はそんなお客様に応える製品を提供するため、金型の設計・製作・プレス加工での製造・生産までをすべて一貫して行うことで日々変化していく顧客ニーズに対応すべく高い成形品質を可能にします。

時代と共に多機能な製品が増えることにより他社との競争が激しくなる中、当社は付加価値の高い製品への取組みを行い優位性を確立することで安定したリードタイムと低コスト、高品質、短納期を実現し、更なる生産技術向上を目指します。

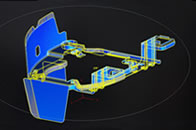

金型設計・製作

当社の金型設計技術は、他社にも引けを取らない豊富な知識と経験が強みです。設計製作を進める過程でアイデアを練り綿密な作業によって金型を具現化します。そうした過程を経て出来た金型が、プレス、組立加工によって製品化されます。お客様の多様なニーズにあった製品と適切なコスト、決められた開発期間内での設計製作に対応するため、安定した技術力をもって、高い品質の、ものづくりをお約束します。

金型設計製作の流れ

図面・データを元にお客様とお打ち合わせ後、製品を検討し設計に入ります。

二次元・三次元CAD/CAMで金型図面を作成します。

データをもとにマシニングセンタで穴・形状加工をします。

歪み反りを調整し、同時に研磨機で研磨し寸法を確認します。

焼き入れ加工後、ワイヤー加工します。

組立とトライ(完成度の高い仕上がりを求め、修正箇所の確認・測定器で寸法をチェックしながら、何度もトライします。)

金型試作品を最終確認し完成です。

プレス加工(脱脂)

高品質・低コストへの取り組み

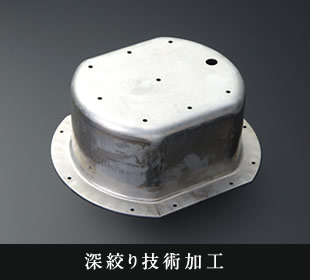

製品の高性能化に伴い金型構造も複雑になり、多様化する高精度な製品に対応すべく当社金型製作技術と連携し、従来、プレス加工の主流であった単発工程から、金型製造の技術を活かして順送プログレ工程でのプレス加工にシフトし、高品質・低コストの製品を提供できるよう取り組んでいます。

金型工程の統合化

従来の機械プレスでは品質を維持するため、図上段のような予備工程を行わなければならなかったので、金型サイズが大きくなり順送プログレ工程ができませんでしたが、加工条件を機械制御させることにより、予備工程をまとめて工程数を減らし、順送プログレ工程が可能となることで高品質・低コストを実現します。

サーボプレスの導入

多様化する高精度な製品に対応すべく、サーボプレスを導入しました。加工速度を機械制御によって調整することで、精度を必要とする製品及び難易度の高い金属への加工も対応可能です。

リ-ドタイム短縮も同時に図ることができ、生産性向上へと繋がります。

スポット溶接

ナット溶接、プレス品同士の溶接などが主な業務です。

経験豊富な技術者が4台あるスポット溶接機を条件管理にすることにより正確な溶接を行い、製品の高精度な仕上がり、効率の良い生産を実現しています。

脱脂自動洗浄

全自動炭化水素系二層式洗浄機(コンセプトVN2)を導入しています。

洗浄槽に投入し強力な超音波洗浄を行い、減圧蒸気洗浄で超音波で使用した洗浄液を完璧に洗い流し、真空乾燥にて蒸気洗浄の自熱を利用し、無酸素状態のままで安全に高速真空乾燥させることができます。

製品データ

板厚:t=1.5

板厚:1.0~4.5

板厚:2.0以下

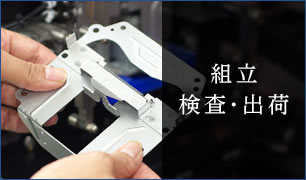

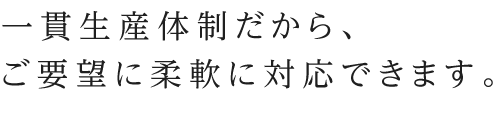

組立

金型の設計製作・プレス加工の他、独自の高度な技術を駆使して、お客様の多種多様なニーズに対応すべく、当社で製造したプレス製品と様々な仕様の部品を組合せることで、組立までの一貫生産体制をもって柔軟にお応えすることができます。

また、組立後、数種ある測定器によって正確な製品寸法を測定することで、完成度の高い、製品作りが可能となります。

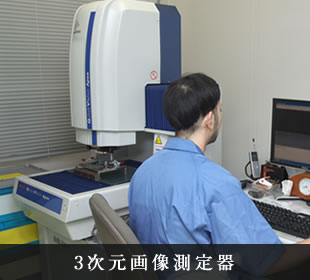

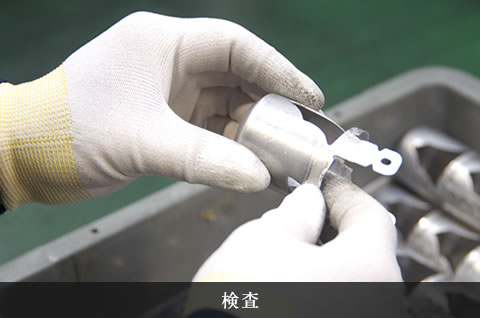

検査

ISO9001:2008は高い品質の製品を安定して供給し、お客様の様々なニーズにお応えする品質方針です。組織力や経営力の強化、そして、品質マネジメントシステムの定期的な見直しをはかり、随時改善しながら、「顧客満足」を第一に徹底した品質管理をもって高い品質で魅力ある製品を提供してまいります。

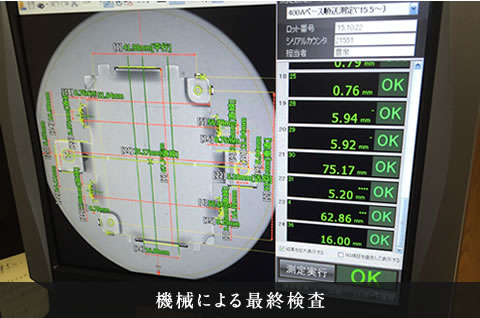

最終検査

完成品を機械で読み取り、データ上で寸法が正確か最終検査をします。

傷、変形等の不適合な製品がないよう、細心の注意を払って丁寧に検査します。

出荷

多種多様な製品をバーコードで管理することにより、出荷時の異品混入を未然に防ぐことができ、且つスピーディにお客様のもとへ納期までに安全にお届けすることができます。また、在庫の正確な数字を把握することによって、生産計画・管理の実現が可能となります。